模具的清洗在过去习惯采用其他几种方法,包括超声波清洗、喷射清洗和便携式激光清洗,各有其独特的优缺点。

超声波清洗是清洗设备最广泛使用的方法,因为该工艺以非侵略性的方式去除不想要的材料。然而,此法费用非常高且污染大。它需要使用化学添加剂(抗油脂剂、浓缩洗涤剂、抗腐蚀剂、脱氧剂等)。这种方法给工人健康和环境带来了风险,使该方法相当昂贵。

使用超声波清洗也会对客户的生产造成负面影响,因为该工艺耗时,清洗时需要拆卸一些模具。此外,这个过程仅能用于已冷却的模具。只有在模具冷却、清洗、再次加热后才能重新启动新一轮的生产。

喷射清洗需要使用几种不同的材料(砂、塑料球、干冰),这些材料用于喷射到一个注射模具中以实现清洗。这个过程的初始成本看似很低,但它需要耗费大量昂贵且难以储存的消耗品。

这种技术操作缓慢,且也与超声波清洗类似,只适用于冷却的模具。该设备是手动操作的,使劳动力成本昂贵。最新的喷射技术使用不是磨料的干冰。然而,长期使用干冰会导致模具的氧化。这个过程也非常嘈杂 (超过105分贝),需要使用听觉保护装置。

便携式激光清洗需要对操作员实施人身保护,同时也要对清洗的区域进行保护。操作员和所有其他接近清洗区域的人都有风险。该设备是手动操作,导致较高的劳动力成本。使用便携式激光不允许持续扫描被清洗区域,且在激光和接触面间会有一些区域遗漏。

激光清洗原理

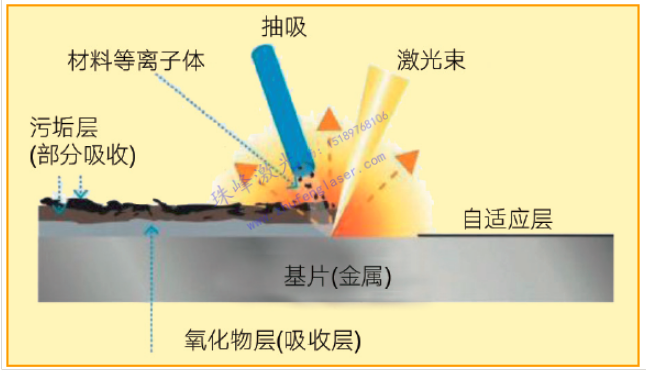

激光清洗是一种只清理污染物的无损处理方法,本体物质不会降解。当光束撞击被清洗的材料时,它会产生一个高度压缩的等离子体,通过产生冲击波来松脱污垢。这个突然膨胀的体积会逐出污染物。快速脉冲(10 ns)防止发生热影响(图1)。

图1、激光光束撞击

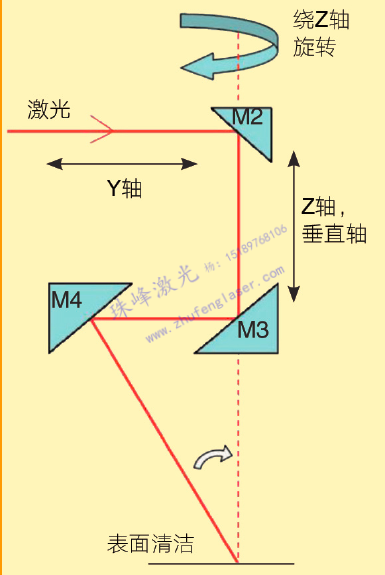

激光束由可移动的旋转头和平面镜提供,允许最大反射1064毫微米。清洗头沿两个轴移动。清洗头可以沿X轴移动575毫米和沿Y轴移动420毫米。在旋转头上,光束被重定向到模具(Z轴)。可移动头允许激光束在Z轴附近约为15°角范围到达模具(图2)。

图2、激光旋转头的原理

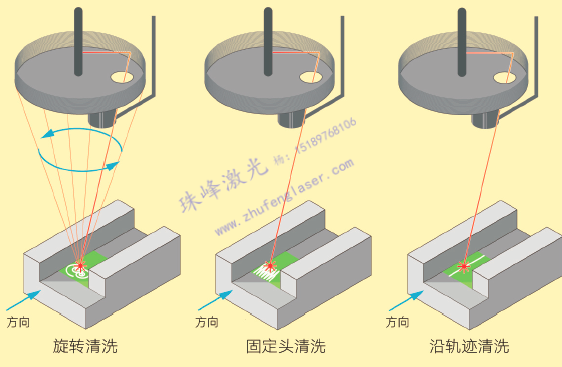

激光清洗可以使用不同的清洗方法,具体取决于模具类型和污垢水平。如图3所示,清洗模式如下:

图3、不同的清洗方法

● 旋转清洗,光束可在所有方向清洁

● 固定头清洗,以预先设定的方向固定位置清洁

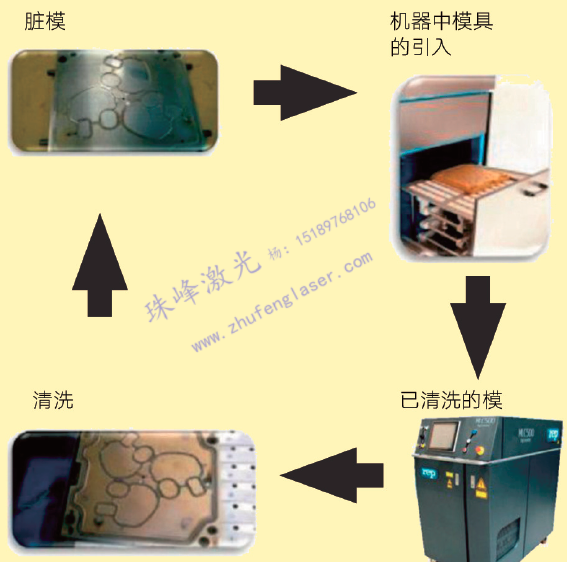

● 沿着轨迹清洁: 清洁头的方向跟随轨迹,是槽底部或两侧理想的精确清洗包括以下内容 (图4):

图4、清洗机的操作原理

● 安全级1类的激光器在一个封闭的外壳中,没有化学添加剂,没有喷射风险,使其能够让操作员安全地接近机器工作

● 基于DXF文件的激光路径预编程(CAD绘图)

● 12.1英寸控制屏

● 电功率: 20A,电压/频率取决于不同国家与地区

● 符合CE和FDA标准

● 最大模具尺寸: 690毫米×505毫米×150毫米(L×W×H)/27.16英寸×19.88英寸×5.90英寸

● 最大可用清洁面积: 575毫米×410毫米/22.63英寸×16.14英寸

● 最大模具重量: 180kg/396磅

● 移动式机器,安装有脚轮

● 冷却单元选择