在全球范围内,光纤激光器正日益受到各类工业激光应用领域的青睐。用于金属切割的各类激光器的全球销售额已超过11亿美元,年增长率达到3–4%。2017年,全球约有7000台钣金切割机安装了相应的激光器。在该市场领域,光纤激光器相较二氧化碳 (CO2) 激光器展现出诸多优势,并已逐渐稳步取代CO2激光器。它的优势包括更高的加工效率、更优异的光束质量以及加工铜与铜合金等高反射材料的能力。因此,在金属切割领域中,光纤激光器的销售额现在已经远超CO2激光器。

随着金属制品在全球经济中的重要性日益提高,激光器性能的改善将会显著影响全球经济的增长。如今,新一代的光纤激光器开始纳入更多的传感器和诊断功能,可以实现很多更高级的功能,例如消除激光器中的背光反射,避免因其造成损坏或降低性能,并通过添加光电二极管实现系统监控和保护(图1)。

一般而言,工业激光切割系统的钻孔和切割操作单独执行,并针对规定的材料和厚度采用固定的参数设置。通常情况下,钻孔流程需要设定固定的停留时间,这样不仅会降低设备的加工效率,还会影响钻孔质量,尤其是涉及大量钻孔操作的厚板材。然而,如果可以实时感应从工件到激光器的返回光,则有可能改进加工流程。人们通常认为背射(BR) 光是一个不利因素,但它同时也包含了切割流程的相关信息,可以用于检测钻孔工艺的末端流程。目前,市场上已有的钻孔检测系统安装于切割工作站内,内置了钻孔检测系统,无需在切割头中额外安装价格昂贵的传感器。

钻孔检测

许多现有的钻孔检测系统都可以在机器穿透通孔时向切割机的控制器提供即时反馈。这样控制器便可以最大限度地缩短停留时间,快速进入切割阶段。钻孔检测系统一般安装于聚焦头附近的切割工作站,这不仅增加了切割头的复杂性和成本,而且光学系统上新增的光学表面也会降低激光的光束强度。与此同时,在切割区域附近操作时,钻孔检测系统也容易因存在的粉尘而受损。

在3m×2m规格的基板上切割骨架时,可能需要钻2,500个孔,假设每个钻孔节省100ms,则每块基板的加工时间可减少超过4分钟。采用钻孔检测系统,根据基于不同材料和厚度的试验,一般可节省10-15%的时间,因此,对于所有的高性能切割系统而言,投资自动化钻孔检测系统的经济效益显而易见。

激光切割流程包含多个不同的阶段。钻孔是第一道工序,沿着整块基板制作一个近乎垂直的切割正面,构成每次切割操作的起点。根据材料和基板厚度的不同,为减少钻孔次数和工件表面上的焊渣和折皱,有时需要构建复杂的脉冲形状和功率斜坡。同时,即使在一个钻孔程序中,由于温度、表面粗糙度、工件的材料质量的不同,钻孔次数也会有很大的差别。在工业加工中,平均停留时间中会应用一个特定的安全系数(通常可达3倍),虽然对于大多数工件而言并没有必要,但它可以确保每次钻孔的稳定性。

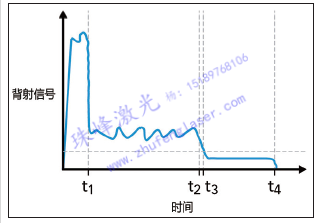

图2. 钻孔过程中观察到的典型背射。

采用光纤激光器和气辅切割头的钣金钻孔与激光器钻孔类似。工艺开始时,光束会被板材的顶部平面吸收,导致局部温度升高,在不同的光束强度下,可能会导致板材融化和蒸发。同轴喷嘴口的压力与蒸发金属的蒸发压力会形成盲孔,造成金属熔滴向上和向外飞溅。随着激光器光束在板材厚度方向深入,钻孔流程持续进行。遇到盲孔(未将板材完全钻透)时,由于所有的光束都会撞击在板材上,向上反射的激光强度便会增加。这与稳态切割工艺恰恰相反,它的切割正面呈一定的角度,大多数未使用的光束会穿透至板材背面。

钻孔过程中,会发出随时间变化的BR信号,激光器控制系统可以使用此信号确定钻孔是否完成。在切割工作站内,该信息会以清晰的数字标记的形式显示,提示钻孔流程可以停止。图2显示了采用垂直的聚焦光束在板材上实现的钻孔结果。该流程可被划分为多个不同的阶段:

◆从开始钻孔到t1时间段内,BR信号强。在此期间,激光撞击坯料表面,降低初始的反射率。

◆t1-t2时间段内,激光深入板材厚度时遭遇盲孔。由于熔池位置和形状发生变化,BR信号变得不稳定,但与稳态切割相比,BR能级更高。

◆在t2-t3时间段内,钻透板材背面时有一个过渡。

◆t3时间段后,激光器在到达t4前BR能级相对较低(但非零值)。

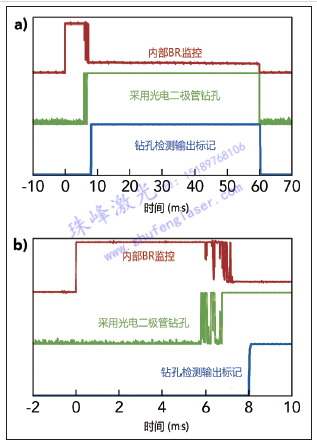

图3显示了钻孔流程中真实的BR信号轨迹(检测器最初为饱和状态)。该轨迹的条件为:采用功率为1.5kW、具有50µm传输光纤的激光器(光束参数产品= 2.0)和约100µm的焦点加工6mm不锈钢板,光束腰置于工件表面之下。在本实验中,将补充的检测器放置在工件底部来确定钻入深度。随着补充检测器逐渐饱和,数字钻孔标记明显变高,说明已钻好通孔。重要的是,钻孔标记在激光器关闭前会自动重置参数。

图3. 该图显示了完整激光脉冲 (a) 和仅钻孔阶段(b)的背射情况。

钻孔检测系统通过识别在t3时所处的位置来运行。这样可以启用可编程延时,这对确保钻孔流程的正常完成非常重要。一旦BR信号低于延时的阈值,则认为钻孔已完成,激光器将提供可以集成至机床的钻孔标记。由于阈值和停留时间均可编程,因此用户可以调整设置,确保钻孔标记根据具体的加工流程优化,钻孔完成后钻孔标记升高。

在很多操作实例中,采用脉冲式激光器钻孔可以实现更干净、更容易控制的钻孔过程。针对检测算法选择合适的参数,钻孔检测标记仍将在合适点触发。

结论

钻孔检测系统逐渐成为现代平板切割机的必备要素,用于确保机器优异的性能和效率。例如,利用内置钻孔检测传感器的redPOWER激光器,客户可以选择性价比更高的切割头。

监控切割流程的BR等级对设置正确的加工参数以及监控过程质量而言,具有巨大的优势。由此,可以检查并优化钻孔和切割操作,避免高反射板材的高能度BR。

最后,采用工件检测系统可以提高激光器切割系统的生产率,确保机器拥有高加工效率并节省加工时间。模拟显示,加工布置有真实零件构造的3×1.5m板材时,加工时间最多可减少15%。由于零件的复杂性和尺寸不同,实际时间和节省的成本甚至会更高。