随着国内制造业向智能化、高端化方向迈进,激光加工技术不断被引入加工环节中。其中,作为最常用的加工方式之一,激光焊接得到了广泛应用。激光焊接应用属于多学科综合性的高科技技术,对于提高产品质量而言,有着非常重要的意义。因此,分析激光工艺当前存在的问题及未来的发展方向是非常重要的。在激光焊接中,常用的激光器有YAG激光器,CO2激光器和半导体泵浦激光器。

激光焊接应用领域广泛

在现代化的生产加工制造中,对工艺的要求越来越高,激光焊接工艺的技术水平也随之不断提升,特别是在应用较多的领域,如汽车制造业、镁合金、铝合金、塑料焊接加工、船舶重工业等领域。比如说,在新能源电池方面,激光焊接工艺已成为电池制造中的重要工艺,使得电池从外观、容量、耐久性方面都在不断贴合市场需求。除了电池之外,激光焊接在汽车车身厚薄板、汽车零件方面均有着广泛应用。此外,在心脏起搏器、密封继电器等密封器件,以及各种不允许焊接污染和变形的器件中,均能看到激光焊接工艺的参与。

电子元器件加工是激光焊接的主要应用领域之一。在传统的焊接工艺下,焊接面容易产生过高的温度和辐射,这种情况可能会损坏电子元件本身,造成电子元件断裂或者接触不良,或者影响其周围环境等。虽然这些不利影响能通过相关手段进行解决,但无疑会对电子元件的使用寿命产生不利影响,甚至影响相关设备的正常工作。

从我国目前的生产应用来看,激光焊接已被广泛应用于电子元件焊接领域。因为激光焊接工艺可以针对局部微小范围内加热的优良特性,还能准确控制电子元件焊接部位的局部温度。通俗来说,激光焊接工艺能够实现在微小领域产生较高平均温度,并且不会对周边的区域产生不利影响。

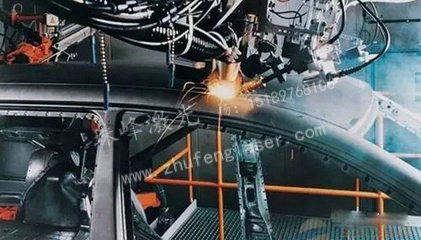

汽车是激光焊接的重要领域

汽车工业是一个需要大量加工和测试的生产型产业,也是激光技术应用广泛的行业之一。由于激光焊接工艺拥有高加工质量、效率高、柔性好等优势,随着汽车轻量化概念的不断深入、安全性能观念日益增强,激光焊接工艺在汽车工业领域将得到更多重视和更广泛应用。

在汽车加工中,铝合金是一种较非常普遍的材料,而激光焊接工艺在铝合金材料的焊接方面有着得天独厚的优势。使用激光进行焊接,能够实现对铝合金材料的高效保护。然而,在铝合金加工中使用激光焊接也存在一定的弊端,这是由铝合金自身的热力性能所决定的。使用激光焊接虽然能够实现对铝合金元件的有效保护,却无法有效避免熔池飞溅、小孔塌陷等焊接过程中常发现象。

随着自动驾驶技术和新能源技术不断兴起,越来越多汽车开始装配上动力电池。由于激光焊接是一种非接触式、高精度、高效的焊接方式,可以经济快速地进行电池结构件焊接及密封,在电池制造环节上得到广泛应用。在整个动力电池制造中,包括电芯、模组和pack中有约19个主要构件部位需要焊接,其中,有11个目前必须使用激光焊接完成,5个可能用到激光焊接,3个不使用激光焊接。而在方壳电池中,密封钉、盖板组件以及封口都需要用到激光焊接;在圆柱电池及模组中,需要用到激光焊接的部分则有极耳、盖帽、汇流排等等。

在模组侧板焊接方面,动力电池模组常用铝合金型材、板材作为模组外框结构件,焊接质量的好坏,决定了模组整体结构的刚性。采用不同的焊接头和工艺可以获得不同的焊接效果,侧板激光焊接也发展出多种工艺方式。普通焊接头的气孔率达10%,双光束焊接头气孔率在3%,而摆动光斑焊接头的气孔率只有1%。越来越多的先进激光焊接设备及工艺,不断的提高焊接质量,降低气孔率。

此外,电芯封口激光焊接是电池制造的一道重要工艺,对电池的成品率极大的影响。电芯焊接速度越来越快的同时,还需要保证焊缝一致性等焊缝性能。由此衍生出多种激光焊接封口工艺。其中,光纤激光器高速摆动焊接,焊缝平整光滑,一致性好。而摆动头随着焊接频率的提升对爆点有修复作用。

动力电池是一个安全性要求非常高的产品,电池漏液可能会导致模组内电池间短路,易造成高温起火等事故,而电池中裂纹和孔洞的存在则是焊缝密封失效的潜在因素。因此,使用激光进行高质量焊接是电池制造中非常关键的部分。

随着激光焊接工艺不断发展成熟,适用的领域也也在不断拓展。在某些领域,激光焊接工艺取代传统的焊接工艺,成为主流的焊接技术,已经指日可待。可以预见,激光焊接在未来一定会有更广泛的应用。