许多因素影响着成品3D打印件的质量,而在基于粉末的3D打印中,粉末的扩散是决定零件质量的关键一步。在一项题为“用高速x射线成像揭示粉末增材制造过程中粒子级粉末的扩散动力学”的研究中,一组研究人员通过使用原位高速高能X射线成像研究了粉末扩散的粒子尺度动力学。

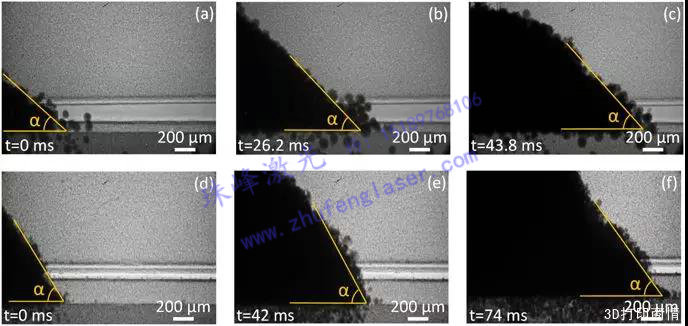

研究人员开发了一种实验方法,利用高速高能X射线成像技术,以高空间和时间分辨率表征粉末扩散过程,并在原位研究粒子尺度扩散过程。通过这种方法,他们揭示了粉末扩散过程中的静息角,坡面流速和坡面粗糙度的演变。

“我们观察并分析了坡面上两种不同类型粉末团簇的演变和流动,并仔细检查了形成这种团簇的粒子,”研究人员表示,“我们分析了各个粒子与各自边界的动态相互作用,并计算了粉末和边界之间的摩擦系数。”

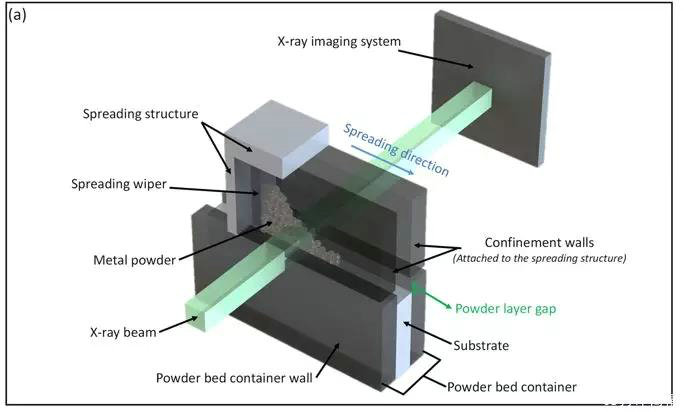

他们开发了一个粉末分散系统来模拟在增材制造配置下的扩散过程。该系统由铺装结构(擦拭器和隔离墙)和粉末床容器组成。擦拭器是由垂直于粉末基片的铝片制成的。限制墙,旨在保持粉末在扩散系统内,是由高密度石墨制成,并连接到叶片的任何一边。

研究人员解释说:“粉末是由铝擦拭器(刀片)以11.5毫米/秒的速度在铝基板上扩散。”“当粉末扩散时,x射线光束穿过粉末床,x射线信号由检测系统记录下来。曝光时间为500 ns。摄像机以每秒10,000帧的速度进行记录,并使用Image 9对图像进行分析。“

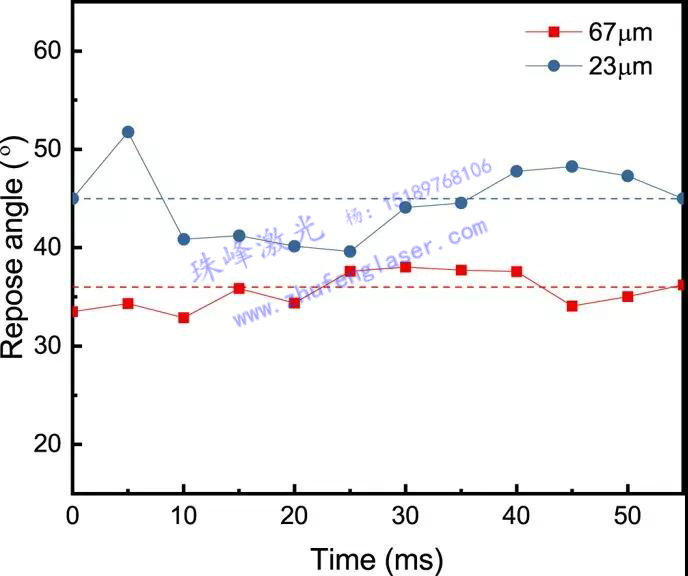

他们使用了两种不同直径的316 L不锈钢粉末。抽取8个样品,并对每种粉末进行分析,然后仔细地将样品铺展在玻璃基板上,然后用光学显微镜获取图像。

粉末平均粒径是影响粉末在扩散过程中流动动力学的一个重要参数。与平均粒径较小的粉末相比,平均粒径较大的粉末具有更高的平均动态静息角和更高的平均表面流速。 粉末团簇影响粉末的扩散行为。粉末团簇不易通过坡面流动。 对粉体与界面的相互作用进行了表征,并计算了摩擦系数。对于在铝基板上移动的颗粒,计算的摩擦系数为0.25,对于在高密度石墨表面上移动的颗粒,计算的动摩擦系数为0.18。 研究人员总结说:“所揭示的粒子级粉末扩散动力学对于理解粉末增材制造过程中的粉末扩散行为具有重要意义。”“这对于开发和验证更精确的模型来预测粉末扩散行为至关重要。”