在焊接过程中发现,更换不同的焊接产品时,激光焊接初始点校对耗时长,批量生产过程中受零件精度影响出现焊缝质量不稳定等问题。通过优化相应工装的设计,以减少自动焊接的校对辅助时间,保证焊缝质量和批量生产需求。

随着我国工业的快速发展,激光焊接技术在机械、轨道车辆、汽车制造、电子及航空航天中得到了广泛应用。在使用我厂现有激光焊接设备时发现,在焊接设备过程中更换不同的焊接产品时,对零件初始焊接点的校对需要花费大量时间;另外,焊接时受激光光斑大小的限制对零件装夹位置的重复定位精度要求较高,从而对零件上一工序的加工精度要求也相对提高,因此增加了加工成本。

为减少校对的辅助时间,降低加工成本,我们设计了工装更换定位板、校对对针,并增加了激光焊缝跟踪系统。

1. 焊接设备的工作过程

我厂的激光焊接系统先通过机器人对零件的焊接路径进行采点,同时将焊接程序编制完成,调试运动无误后,由机器人带动焊接头在防护房内对零件进行焊接。

2. 工装的设计

(1)工装更换定位板的设计

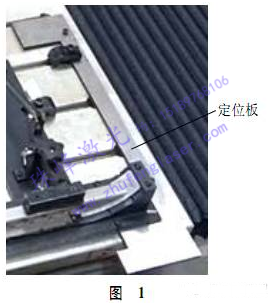

原焊接系统中是将焊接工装通过压板直接固定在工作台上,在只焊接同一种零件时未发现问题,当更换不同的焊接零件时,发现先期加工过的零件再进行焊接,相应的焊接工装在工作台上前后两次固定位置偏移较大,零件装夹到位后焊接初始点仍需重新校对,增加了焊接准备时间。因此,我们设计了定位板,如图1所示。

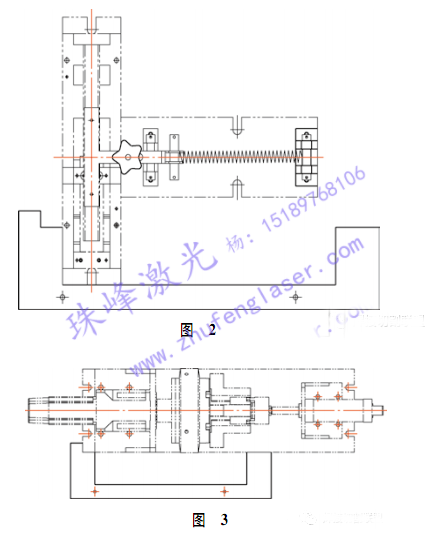

将定位板固定在焊接工作台上,焊接不同产品时工装安装位置是固定的,如图2、图3所示。

更换不同的焊接零件时,按照固定的位置进行装夹,这样零件焊缝的位置相对于机器人便不会出现较大位移,从而减少焊接初始点的重复校对次数。

(2)校对对针的设计

我厂的激光焊接系统是通过机器人带动焊接头对零件进行焊接的,焊接初始点的采集就相当于数控机床加工零件时的对刀,直接影响到后续零件的加工精度。影响激光焊接质量的主要因素有激光功率、光斑大小、焊接速度、保护气体、零件精度及其表面质量等。其中,聚焦光斑的大小在聚焦镜聚焦半径为定值的前提下,便由焊接头与零件焊缝的距离决定。

为保证焊接初始点校对时光斑大小的一致性,我们设计了校对对针,如图4所示,安装方式如图5所示。

每次校对焊接初始点时,将对针调整到合适高度,并在对针上作好标记,以对针尖点来取代聚焦光斑,可保证焊接高度的一致性,从而保证焊缝宽度的均匀性。校对完毕,将对针调高,远离聚焦光斑位置,避免影响正常焊接。

3. 焊缝跟踪的应用

在批量生产过程中,因产品自身焊缝位置的偏离,即使焊接初始点校对再准确,仍存在焊偏、漏焊的现象,因此增加了激光焊缝跟踪系统。激光焊缝跟踪系统通过激光视觉传感器检测焊缝运动轨迹,利用图像处理软件计算出焊缝偏差,然后将偏差传送给机器人控制系统,从而控制机器人带动焊接头移动到正确位置进行焊接。图6为激光焊缝跟踪系统工作状态。

4. 结语

通过设计增加的工装定位板和校对针,减少了同一产品焊接初始点的重复校对时间,保证了焊缝质量的均匀性;通过焊缝跟踪系统的应用,有效地保证了产品质量和批量生产效率。