导读: 在传统的机械制造技术中,通常采用铸造进行复杂工件的生产,例如采用精密铸造或压力铸造。同时,随着锻造和模具成形技术的发展,其产品已经很难加工或者已经不可能制造出来。

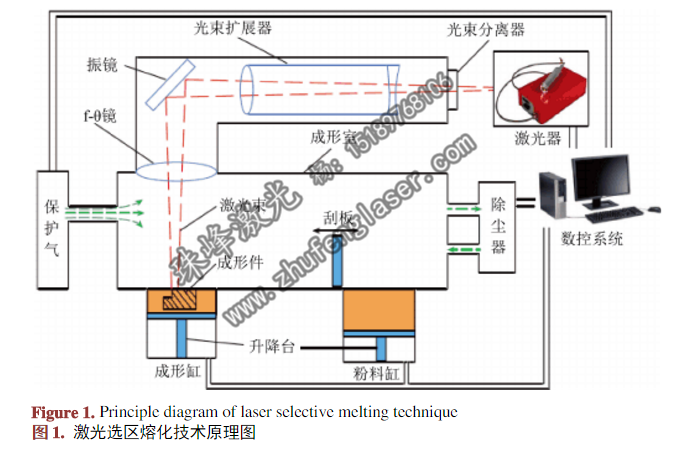

在传统的机械制造技术中,通常采用铸造进行复杂工件的生产,例如采用精密铸造或压力铸造。同时,随着锻造和模具成形技术的发展,其产品已经很难加工或者已经不可能制造出来。因此,工业发展迫切需要现有技术的重大改进或者新技术的出现,因而增材制造技术的出现便具有重要的意义。激光增材制造技术是增材制造技术中最具代表性的一类,按照其成形原理分类,最具有代表性的是激光选区融化(SLM)和激光金属直接成型(LMDF)技术,激光选区熔化技术的原理如图1所示。

1.增材制造

当前,增材制造技术已经成为工业生产中最有活力和前途的技术之一。与传统的机械制造技术采用减材方式相比,增材制造技术具有周期短、无模具、柔性高、不受材料和零件结构限制等一系列优点,在汽车、医疗、电子、军工、航天航空等领域得到了广泛应用。通过采用蜂窝、晶格或其它的复杂结构,还可以优化工件的重量和功能参数及减少壁厚等。对于所有的新技术而言,质量控制是一个非常关键的问题。目前为止,对于增材制造技术质量控制问题的研究还不够深入,而无损检测是提高增材制造质量控制水平的关键技术。本文对增材制造过程中的缺陷类型进行了总结,指出了增材制造过程中的无损检测技术需求,通过总结各种无损检测技术的优缺点得出了激光超声技术的应用潜力。

2.增材制造技术的缺陷类型

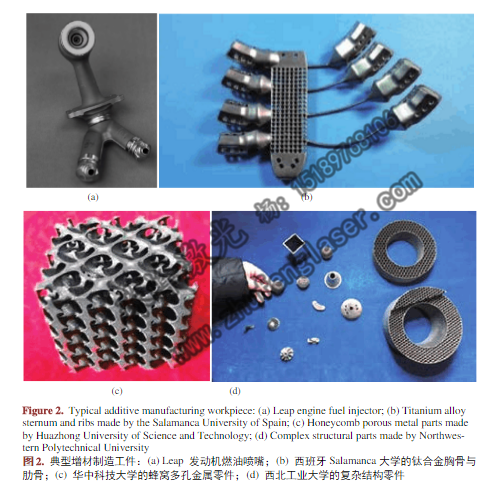

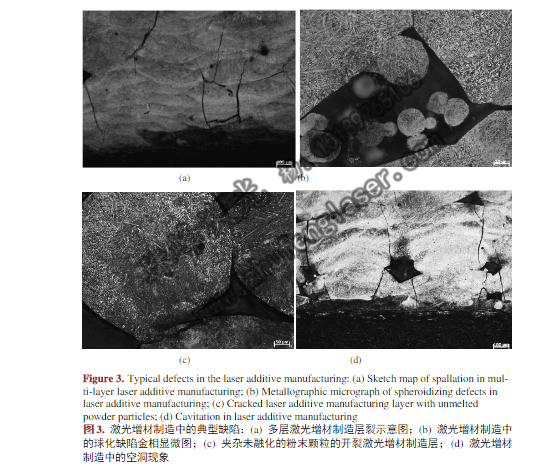

典型的增材制造工件如图2所示。增材制造按工艺过程可以分为原料、制备过程中、制备完成后和服役过程四个阶段,每个阶段中都可能存在不同类型的缺陷,需要检测的内容也不尽相同。原料中需要检测的主要内容包括粉末尺寸、颗粒形状和形态、物理化学性质和材料供应等,制备过程中主要的检测内容为应力状态、熔融状态、材料性能、零件扭曲、孔隙、残余应力(消除外力或不均匀的温度场等作用后仍留在物体内的自相平衡的内应力)、过熔深度和融合质量,制备完成后主要的检测对象为几何形状偏差、残余应力、产品各向异性、裂纹、气泡、夹杂、表面缺陷、孔簇、嵌入较深的缺陷和孔隙率(指块状材料中孔隙体积与材料在自然状态下总体积的百分比),服役过程中形成的缺陷主要有表面缺陷、裂纹和变形。激光增材制造中几种典型的缺陷如图3所示。

其中,裂纹、气孔和孔簇等连续缺陷最为危险,这些缺陷通常存在于大部分工件中。相对于传统的锻造、铸造或模制零部件来说,增材制造工件的突出特点之一是其孔隙率更高。孔隙率的增加可能会降低零件的强度,局部的孔簇会导致服役中裂纹的形成,而微孔的存在通常决定了增材制造工件的动态性能(如疲劳) 。同时,由于部分区域的淬火引起局部金属偏析,导致在金属结晶过程中出现特定的应力应变状态。较高的残余应力会导致变形、几何尺寸变化和微裂纹的形成,因此应力状态是增材制造过程中重点检测的内容。