增材制造技术,也称3D打印技术,是一种采用材料逐渐累加的方法制造实体零件的技术,由于具有成形速度快、材料利用率高、生产周期短与数字化程度高等特点,近20年来成为各国科学家研究的热点。随着激光技术、计算机技术、CAD/CAM等技术的快速发展,增材制造技术在航空航天、汽车生产、生物制造、建筑设计等诸多工程领域得到了广泛的应用。介绍了增材制造技术的主要分类、工作原理、应用领域及其国内外研究现状,总结了各类关键技术所面临的问题,并讨论了其未来发展趋势。

2 增材制造关键技术方法及其进展

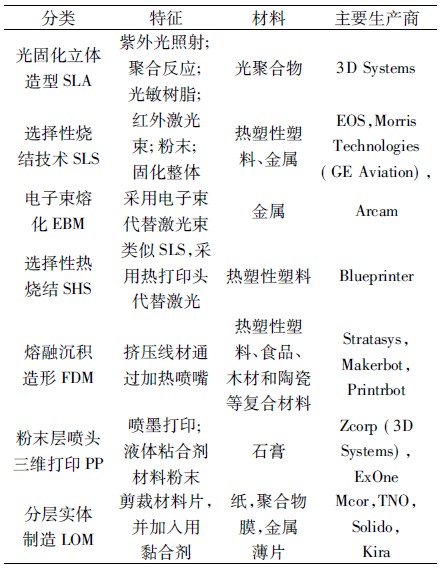

增材制造技术,不同于传统的制造技术对材料进行变形和切除,而是采用分层叠加的方式将材料逐层添加制造三维零部件的数字化制造新技术。增材制造技术有多种分类,根据材料的不同,可分为金属丝材、金属粉末和非金属材料,根据热源分类有激光、电子束、等离字弧、电弧等,根据增材的形式又可分为铺粉、送粉和送丝方式。表1为当前存在的几种增材制造技术分类,比较成熟的有以下几种技术。

表1 增材制造技术分类

2.1 选择性激光熔化技术

选择性激光熔化技术(Selective Laser Melting,简称SLM) 是激光快速成形制造领域中最具发展潜力的技术之一,其利用高功率密度的激光束直接熔化金属粉末,获得具有冶金结合、相对密度接近100%、结构复杂、尺寸精度高的金属零件。该技术可以追溯到20世纪80年代,其工作原理示意图如图10所示。

图10 选择性激光熔化技术原理图

根据成形件的三维CAD模型的分层切片信息,扫描系统控制激光束作用于带成形区域内的粉末,一层扫描完成后,金属基板下降一个层厚高度,为熔化的粉末作为支撑,接着送粉系统输送一定量的粉末,铺粉辊铺展一层厚的粉末沉积于已成形层之上。然后,重复上述两个成形过程,直至零件成形。

SLM工艺能将CAD模型直接制成终端金属产品,只需要简单的后处理或表面处理工艺,使用具有高功率密度的激光器,以光斑很小的激光束加工金属,使得加工出来的金属零件具有很高的尺寸精度(达0.1mm) 以及很好的表面粗糙度值,成型金属零件相对致密度几乎能达到100%,机械性能优良,与锻造相当。但在零件成形过程中,激光功率、扫描速度、铺粉厚度等重要工艺参数对单层激光熔化质量有较大影响,参数设置不当会引起加工零件的球化效应、翘曲变形及裂纹等缺陷。

2.2 激光熔覆制造技术

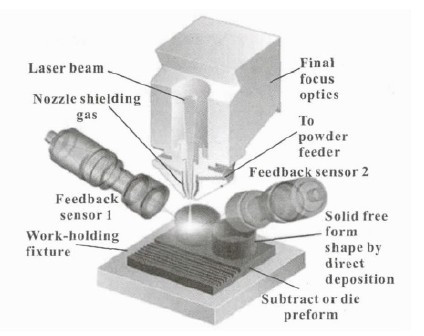

激光熔覆技术(Laser Engineering Net Shaping,简称LENS) 是在高能激光束作用下,将合金粉末或陶瓷粉末与基体表面迅速融化,光束移开后自激冷却的一种表面强化方法,它适用于各类金属的表面改性和修复。此技术由GNANAMUTHU于1974年首次提出,随后美国的AVCO和METCO公司做了大量基础研究工作。激光熔覆制造技术的关键技术包括: 精密高质量同轴送粉熔覆系统; 激光熔覆的工艺优化与稳定性; 激光熔覆过程的检测与闭环控制。其工作原理如图11所示,利用高能激光束在金属基体上形成熔池,通过送粉装置和喷嘴输送来的金属粉末快速熔化,金属粉末或涂层快速凝固后,在基材表面形成无裂纹和气孔的冶金结合层。

图11 激光熔覆技术原理图

与喷涂、电镀和堆焊等其他表面强化方法比,激光熔覆成形技术具有涂层与基体界面为完全冶金结合、结合强度高、局部表层对基体的热影响小、熔覆层晶粒细小且均匀分布、高能激光束在基体作用时间短等优点,但也存在在激光熔覆中会出现某些类似于焊接过程中的冶金缺陷问题,如气孔、变形、成分偏析、裂纹等。

2.3 熔融沉积成形技术

熔丝沉积(Fused Deposition Modeling, 简称FDM)又叫熔融沉积,它是将丝状的热熔性材料(如ABS)加热熔化,通过一个带有微细喷嘴的挤出头挤喷出来。挤出头与热床的X轴和Y轴作相对运动,如果热熔性材料的温度始终稍高于固化温度,而刚成型部分的温度稍低于固化温度,就能保证热熔性材料挤喷出喷嘴后,随即与前一层面黏接在一起。一个层面沉积完成后,工作台与挤出头的距离按照预定的增量增加一个层的厚度,再继续熔喷沉积,直至完成整个实体造型。

作为3D打印装备技术两大发展方向之一的桌面3D,已实现了设计、制造、使用个人化,使得每个人都可以进行数字化创作,相关产品如图12所示。

图12 市场上销售的3D打印机

2.4 光固化立体造形技术

光固化立体成形技术(StereoLithography Apparatus,简称SLA) 的原材料为液态光敏树脂,在一定波长和一定强度的紫外激光照射下液态光敏树脂会引发聚合反应,紫外激光会沿着零件各分层截面轮廓,对液态树脂进行逐点扫描。被扫描到的树脂薄层会产生聚合反应,由点逐渐形成线,最终形成零件的一个薄层的固化截面,而未被扫描到的树脂保持原来的液态。其工艺原理如图13所示。

图13 光固化立体造形技术原理图

光固化成形的制作精度和成形材料的性能成本,一直是该技术领域研究的热点。目前,很多研究者通过对成形参数、成形方式、材料固化等方面分析各种影响成型精度的因素,提出了很多提高光固化原型的制作精度的方法,如扫描线重叠区域固化工艺、改进的二次曝光法、研究开发用CAD原始数据直接切片法、在制件加工之前对工艺参数进行优化等,这些工艺方法都可以减小零件的变形、降低残余应力,提高原型的制作精度。

3 发展趋势

目前,增材制造技术得到了较快的发展,实现了实体零部件的直接制造,但仍面临一些技术瓶颈问题和关键科学问题,技术瓶颈问题主要有制造效率与精度低、性能尚难满足要求、设计理论与方法不完善,以及增材制造原材料少等问题。对比增材制造的精度与传统的减材制造方法有较大的差距,这主要是由于对于增材制造技术,尺寸精度的检测极具挑战性,且无法法用生产过程的动态监测。关键科学问题主要为一些原理与机制研究不完善,如激光能量高效率利用原理与机制、高精度激光熔化成形原理与机制、激光增材制造的高性能化原理与机制、复合功能结构设计原理与制造方法,以及功能材料定向设计原理与制造方法等问题。

相信随着科学技术的进一步发展,未来增材制造技术将在速度、效率和打印精度等方面有较大提高,材料将更加多种多样,打印的产品更加小型化和成本降低,软件更加智能,应用领域逐步应用到国防、航空航天、汽车、生物制造、文物修复和文化创意等各个领域,真正推动人类工业文明的快速发展。