将钢材列为轻量化材料,似乎有些不妥。但通过选择合适的合金成分和加热,可以定制钢材的机械属性,在这一点上,钢材超越了几乎所有其他材料,具有巨大的应用潜力。例如可以用高强度钢制造更小、更轻、更薄的部件,与那些用 常规钢制成的更厚、更重的部件相比,能够吸收与其相同的能量。但与此时,因为受到容易开裂的影响,这些材料对连接工艺造成了很大的挑战。尤其是轴对称的圆形部件——传动装置中齿轮和轴的连接便是一个典型的示例。

在连接过程中,经常会出现一个特定的问题:在焊缝末端,需要降低激光率,以防止形成末端焊疤。这些裂纹会降低焊缝在运行情况下的长期强度,因此无法达到 DIN EN ISO13919 标准。

热裂纹和冷裂纹

目前避免冷裂纹的常用方式有两种。一种是在焊接中添加另一种材料作为填充焊丝,改变局部合金成分。另一种是将部件预热到一定的高温。这两种方法的原理都是减少焊缝中产生的马氏体(一种高硬度的钢材成分),因为过多的此类晶体结构会导致高度硬化,并因体积的膨胀而使连接区产生较大的张力。

相反,热裂纹的成因是由于部件中合金成分、结构设计以及焊缝位置之间复杂的相互影响。此外,决定工件热负荷的焊接工艺参数也会对其造成影响。焊接工艺中的热裂纹是在液态金属固化过程中形成的,也就是在冷却过程中形成的。材料会同时受到压力和张力的影响,并沿晶界(内结晶)出现破裂,其中部分显示出低熔点相累积。

热裂纹很小,通常不超过数毫米。这项研究专注于实际熔覆中形成的热裂纹。这些固化裂纹通常深埋于表面之下,难以检测。与冷裂纹相比,热裂纹通过扫描电子显微镜(SEM)可以看到自由固化的树突表面(见图1)。

图1:扫面电子显微镜下可见自由固化树突表面,这是热裂纹的典型特性。

匙孔是关键

在深熔焊接中,焊接的能量传递发生在激光束汽化材料的过程中。产生的汽化压力会形成深入的充满蒸汽的孔洞,也就是匙孔。由于匙孔本身的动态特性,当沿着焊缝推进时,激光束产生的熔融材料在熔池内发生流体运动。熔融的金属在匙孔周围流动。使熔池后部产生涡流,从而影响熔池的三维几何结构。匙孔、熔体流动、热裂纹这三者的关联在于:匙孔、熔体流动、热裂纹存在一个周期性,而这个周期就是匙孔的震荡频率和熔池形成相对应热裂纹的频率。

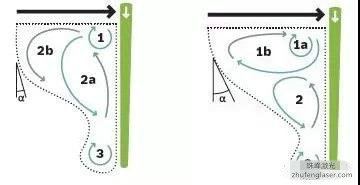

反之亦然,也就是说,熔池涡流和焊池几何结构会受到匙孔能量传递方式的影响。有多种测量技术可用于这些熔池运动的分析。最新开发的一种方式是:通过创建焊接池中流体现象的中值图像,获取流体运动的足迹。这项技术在熔池中引入了其他微粒,并借助X光观察和追踪其轨迹,以收集流动情况的信息。科学家们发现,当焦点位置移动一个瑞利长度时,熔池上部涡流的旋转方向就会发生逆转(见图2)。与此同时,他们还发现,同样的焦点位置移动会降低热裂纹敏感性。

因此,他们使用热力模拟,分别检测改变后的流动现象与改变后的熔池几何结构和减少裂纹形成这两者之间的关系。结果显示,随着熔池几何结构的变化,最大应变位置和焦点位置都发生了移动,这些发现可用于改变热裂纹的形成条件。因此,要避免热裂纹,唯一要做的就是在流动特性上施加足够大的影响,以改变熔池的几何结构。

研究人员提出了多种方案用于改变能量传递到匙孔的方式。一种方法是在不同的聚焦条件下,使用不同亮度(光束参数乘积2~24 mm*mrad)的激光。在另一种方法中,科学家研究了同等光学和力学边界条件下,激光波长(1.03 μm和10.6 μm)的影响。遗憾的是,这些方法都失败了。在这两种方法中,团队都成功改变了裂纹的形式和特性,但不能完全消除裂纹。他们还发现,一旦提高焊接速度,裂纹敏感性就会大幅提高。

图2:流体动态随着焊接时焦点位置的移动而改变。

双重突破

防止裂纹的第一种方法是双光束焊接,将主光束的输出功率以72:28的比例分配给初级和次级光束。只要两道光束是一前一后,也就是次级光束紧跟初级光束,且次级光束对准两道光束共享熔池的特定点,就能完全避免开裂。但这需要根据具体的熔池长度调整间距,而这取决于所选激光的输出功率。

第二种技术是使用时间调制激光束进行焊接。通过慎重选择连续调制振幅,无论何种焊接深度和速度,都可以在广泛的调制频率范围内完全避免开裂。对熔池流动特性及其几何结构的分析显示,时间调制功率可以产生显著的影响。还可以在焊接过程中进行熔池长度波动热力表面测量,并大幅减少此类波动。由此产生的可测量参数,可用于监控和稳定流程。在真实部件上进行的一系列测试都证明这种方法拥有巨大潜力,有助于在未来高强度钢材的焊接中消除裂纹。